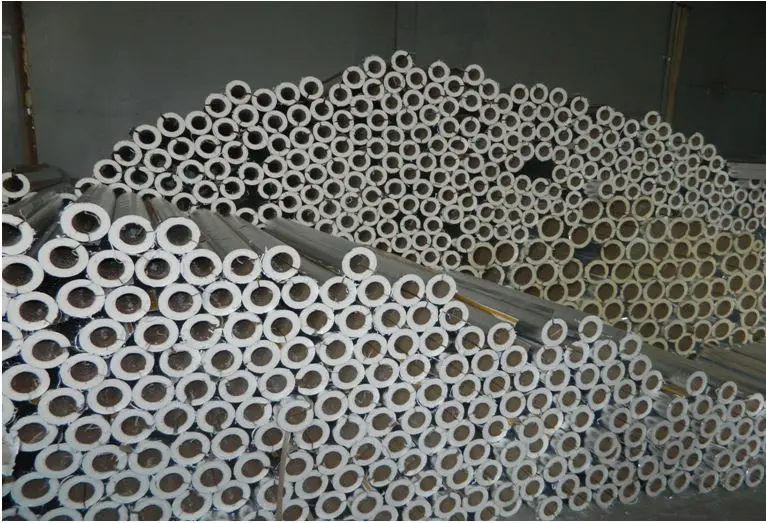

Готовый продукт линии

Готовый продукт линии – трубы разного внутреннего (от1/2 дюйма до 150 мм) и наружного диаметра (от 5,5 мм и до 214 мм), разной толщины стенок (10, 15, 20 мм). Материал стенок трубы пенополиуретан (ППУ) является хорошим теплоизолятором и обеспечивает блокирование теплопередачи от или на трубу, на которую надевается изделие. Снаружи изделие покрыто фольгированной бумагой или полихлорвиниловым слоем, придающим изделию хороший эстетический вид, внутри труба покрыта бумагой.

Применение готового продукта в народном хозяйстве

Готовый продукт линии применяется в системах тепло и водоснабжений и сооружений. При одевании продукта на горячую трубу блокируется теплопередача, в результате чего трубы горячего водоснабжения не теряют тепла и могут переносить тепло на значительное расстояние без остывания. При одевании продукта на холодную трубу блокируется теплопередача, в результате чего трубы «не потеют», и , как следствие не ржавеют.

Состав линии

Производственная линия сконструирована фирмой Selmer Konstruktiostehnike.K (Берхгамен, Германия). Отдельные элементы компоненты линии изготовлены различными специализированными фирмами Германии. Линия поставляется в разобранном состоянии. Линия состоит из 6-ти функциональных блоков:

- Рулонная станция для внутренних и внешних материалов

- Блок конвейера

- Блок отрезания продольный

- Блок отрезания поперечный

- Распределитель низкого давления

- Электрооборудование, управление.

Рассмотрим назначение функциональных элементов линии:

1. Рулонная станция для внутренних и внешних материалов

Содержит в себе некоторый запас листовых материалов в рулонах, которые используются в производстве изделия для создания наружного и внутреннего слоя изделия – трубы: специальной бумаги, ПХВ, фольгированной бумаги. Состоит из стального основания, на котором установлены подшипниковые опоры и несущие оси. На осях закрепляются катушки с указанными листовыми материалами. Катушки установлены на осях с коническими фиксирующими гайками. Станция снабжена устройством для подтормаживания рулонов для обеспечения необходимого натяжения лент. Станция имеет фиксирующие приспособления, которые дают предварительную форму трубе. Имеются ручные настройки натяжения и расположения рулонов.

2. Блок конвейера

Производственная длина конвейера 8 метров. Скорость механического движения конвейера плавно регулируется с помощью электропривода постоянного тока от 1 до 15 м/мин. На главной панели управления имеется цифровой индикатор и регулятор скорости конвейера. Конвейер имеет две синхронно движущиеся конвейерные цепи, несущие на себе алюминиевые несущие элементы матриц – всего 340 штук. Использование алюминия обусловлено его хорошими теплопроводящими свойствами. Несущие элементы наружных матриц сконструированы для возможности их быстрой замены при переналадке линии на изделие разных размеров. Несущие элементы наружных матриц имеют ведущий и катящиеся ролики. Несущие элементы наружных матриц установлены в количестве 340 единиц на двух цепочных приводах.

3. Наружные сменные матрицы

Наружные сменные матрицы для изготавливаемых изоляционных труб выполнены и обработаны из экструдированного алюминиевого профиля и имеют быстросменную конструкцию. Имеются следующие диаметры наружных форм:

58 63 68 76 88 98 106 124 140 150 160 170 194 214 мм

4. Блок отрезания поперечный

Имеются сменные внутренние сердечники труб, изготовленные из нержавеющей стали. Они имеют центрирующее приспособление. Внутренние сердечники имеют водяное охлаждение и изготовлены для следующих диаметров:

18 24 30 38 44,5 50,8 64 80 88,9 108,9 114,3 мм

В конвейере имеется электрический нагреватель, который необходим для поддержания теплового режима полимеризации ППУ. Блок конвейера полностью покрыт теплоизолирующей крышкой, которая может сниматься для инспекции и замены 340 алюминиевых форм. Внутренняя температура достигается применением керамических электронагревателй. Рабочая температура лежит в пределах от 35 до 50 градусов.

Конструкция конвейера содержит:

- стальное составное основание

- стол с направляющими, по которым движутся ролики 340 тележек. Каждая тележка содержит алюминиевый несущий элемент, к которому крепится наружная матрица

- тележки связаны друг с другом цепями

- привод тележки выполнен с помощью электропривода постоянного тока

- механическая передача от двигателя к цепи состоит из редуктора зубчатых колес.

5. Распределитель низкого давления:

- Содержит в себе запас компонента для образования ППУ

- Готовит смесь из компонентов, находящихся в установленных на нем резервуарах.

Производительность подачи 1-4- литров/мин. Отношение смешивания компонентов (полиол/изоцианат) регулируется от 1/1 до 5/1 для получения различной плотности ППУ. Этот блок содержит подающие компоненты – шестеренчатые насосы с электроприводом. Управление подаваемым количеством вещества производится с помощью независимых приводов постоянного тока с регулированием скорости. Распределитель низкого давления также содержит в себе:

- стержень для смешивающей головки - удерживает пенообразующую головку в начале конвейера, где пена вводится для наполнения трубы-изделия

- смешивающая головка, где образуется пена ППУ

- станция с резервуарами с температурным блоком, обеспечивающим стабильную температуру компонентов. Имеются небольшие вентили и клапаны

- автоматический питающий прибор- для подачи компонентов в головку

- резервуары (2 шт.) с двойной стенкой 240 литров каждый из нержавеющей стали

- основание.

6. Блок отрезания продольный

Содержит резальную вращающуюся дисковую пилу толщиной 2 мм, суппорт которой имеет регулирование глубины реза. Вращение пилы выполняет нерегулируемый двигатель (мотор) мощностью 1 квт переменного тока. Лезвие пилы имеет диаметр 500 мм. Пила прорезает в трубе продольный разрез, который дает возможность установки изделия на теплоизолируемую трубу.

Содержит вторую вращающуюся дисковую пилу толщиной 2 мм пилой, для отрезания бумаги и наружных излишков покрывных листовых материалов. Имеет стальную раму основания с регулируемым по высоте и наклону шпинделями для пилы. Вращение пилы выполняет нерегулируемый двигатель (мотор) мощностью 1 квт переменного тока. Лезвие пилы имеет диаметр 500 мм.

7. Блок обеспыливания

Имеется блок обеспыливания от обеих пил, который удаляет пыль от пил. По сути это электропылесос. Блоки пил закрыты в корпуса, где предусмотрено местное обеспыливание. Содержит приспособление для установки на изделие клейкой ленты. Эта лента позволяет заклеить (закрыть) изделие после его установки. В составе приспособления Суппорт катушки с лентой, катушка с клейкой лентой, отклоняющие ролики.

На выходе блока получается непрерывное изделие, производимое линией – труба ППУ с разрезом и клейкой лентой.

8. Блок отрезания поперечный (Отрезная пила поперечная)

Служит для разрезания изделия на мерные части по 1-3 метра готового продукта. Блок имеет корпус, суппорт пилы, фиксирующее приспособление, пилу, передвигающуюся с помощью пневматики (с помощью пневмоцилиндра). Отрезной размер изделия регулируется световым прибором. Имеется блок обеспыливания, который удаляет пыль от пилы – по сути это электропылесос. Весь блок пилы закрыт в корпусе, где предусмотрено местное обеспыливание. Конструкция выполнена на стальном шасси из квадратных труб.

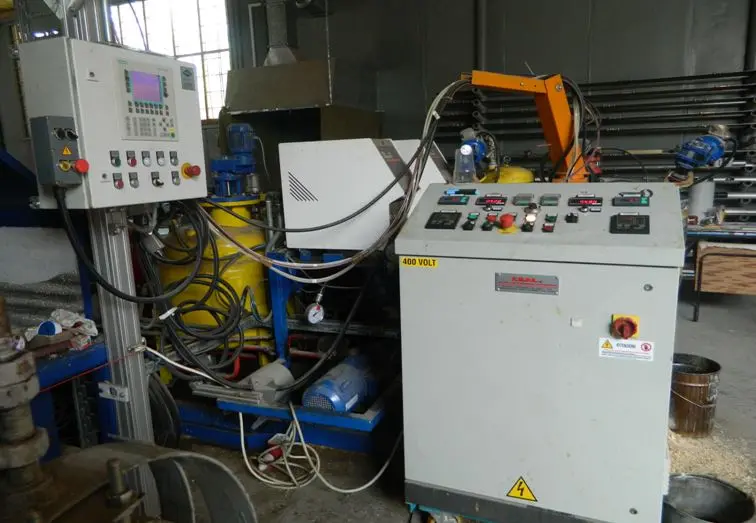

9. Электрооборудование, управление

Включает необходимые элементы для автоматизации выполнения требуемых операций с помощью промышленного управляющего компьютера. Все соединения системы управления с производственной линией имеют разъемы для удобства подключения. Операции управления выполняются на панели, расположенной на блоке управления.

10. Производительность линии

Этот параметр определяется плотностью ППУ и скоростью конвейера. Максимальная скорость конвейера 15 метров в минуту, что дает в итоге 900 м в час и 7200 метров за смену за 8-мь часов непрерывной работы. Таким образом, при трехсменной работе возможен максимальный выпуск 24600 метров продукции. При переналадке линии на производство иного размера требуется 2-3 часа, что уменьшит выпуск продукции на 1800 метров в смену.

11. Тара и упаковка

Полученное после производства изделие может быть нарезано отрезками 1-3 метра. Маркетинговые исследования показывают, что наиболее востребовано на рынке изделие длиной 1 метр. Изделие для продажи предполагается поставлять в коробках из гофрированного картона размерами 1000*600*400 мм с логотипом продукции.

Используемые в производстве изделия материалы и потребляемые ресурсы

Изделие состоит из наружной и внутренней оболочки, промежуток между которыми заполнен пенополиуретаном (ППУ). Таким образом, для изготовления необходимы следующие материалы:

- Наружная оболочка: лента из листового материала - фольгированной бумаги или полихлорвинила (ПХВ). На первом этапе развертывания производства используется фольгированная бумага толщиной 0,2 мм.

- Внутренняя оболочка: лента из листового материала – силиконизированной бумаги толщиной 0,2 мм. Покрытие бумаги силиконом придает «скользкость» и облегчает движение продукта в конвейере при производстве.

Пенополиуретан (ППУ) образуется из двух компонентов:

- полиол – нетоксичная смесь из мономеров. Негорюч.

- изоцианат – агент полимеризации. Нетоксичен. Негорюч.

Поставщик системы компонентов для производства - Завод компонентов и добавок для пенополиуретанов АО «Химтраст» в г. Нижнекамск. Компоненты сертифицированы согласно стандартов РФ.

Как указанные компоненты, так и продукт их полимеризации (ППУ) являются негорючими и нетоксичными материалами, отсутствуют летучие компоненты. Указанные компоненты хранятся в закрытом помещении, расположенном на территории производственного цеха. Хранение предусмотрено в заводской таре – металлических бочках емкостью по 200 литров. Запас хранимых компонентов составляет 25 бочек. Погрузка и разгрузка материалов и их доставка к производственной линии осуществляется электрокарами. Наполнение резервуаров компонентами из бочек производится электронасосами.

При работе автоматической линии также используются :

- электроэнергия. Установленная мощность 50 кВт, 380 Вольт, 50 Гц.

- сжатый воздух. Давление 10 кг/см2, расход 10 куб. м/час.

Вода не используется, выбросов отработанной воды нет.

Образующиеся в производстве изделия материалы отходы

Отходами являются:

- катушки из-под листовых материалов (бумага, ПХВ)

- бочки 200 л из-под сырьевых химических материалов

- обрезки ленточного типа из бумаги и фольгированной бумаги, это ленты шириной 1-2 см

- опилки ППУ, которые собираются в блоке пил.

Все указанные материалы могут быть утилизированы, катушки и бочки будут использованы повторно в качестве возвратной тары. Опилки ППУ применяются для производства изделий пониженной цены в качестве наполнителя.

Персонал производственной линии

Процессы производства автоматизированы, в результате чего предполагаются следующие рабочие места при односменной работе:

- один мастер участка;

- три оператора линии;

- один грузчик;

- один заведующий складом;

- один технолог;

- один начальник цеха.

Итого: 8 человек.

Комментарии

Оставить комментарий

Комментарий успешно отправлен